当社では「金属3D造形」を採用し、

切削や鋳造では製作出来ない複雑な形状も構築出来ます。

金属積層造形の分野は新しい概念の成形方法が生まれる中で、

当社では「パウダーベット方式※」を採用しています。

お客様からの依頼に対し、最適な手段を見出し、実行していくことが重要な分野です。

自由なアイディアでアウトプットしたモデリングを、

最適な方法で具現化し軽量化・高機能化をご提案いたします。

金属3D造形の特長

材質を変更することなく軽量化・高剛性化

複雑形状を再現するパウダーベット方式

製造物一覧

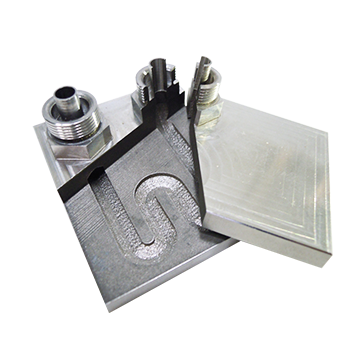

三次元水管

以前の加工技術では、ドリルを使用して直線的な穴を開けることがほとんどで、理想の冷却効果を得ることは難しかった。水管の三次元設計は、冷却効果を上げることはもちろん 、機械部品の様々な分野にも適用でき。利用用途は幅広い。

冷却機能部品

・プラグまで一体にすることで組立工数の削減。作業ムラがなくなり、締結部からの漏れ問題もなくなる。

・冷却管を自由に配置することで、冷却効果の向上

・丸以外の形状にすることで冷却効果を上げることも可能。 例)六角形・星形など etc…

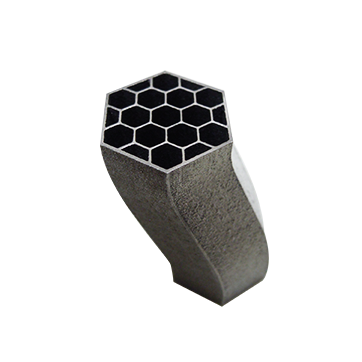

三次元と組み合わせた部品

・三次元形状の内部にもハニカム構造を組み込める為 今まで出来なかった軽量化も可能

・0.5mmの薄肉でも均等に造形ができる。

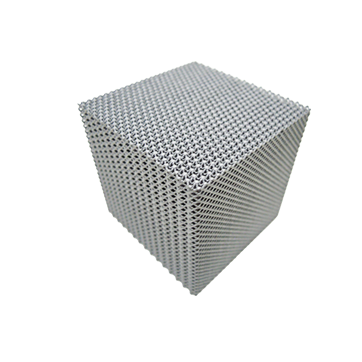

ラティス構造

以前の設計ではハニカム構造がベストと言われてましたが、二次元のセル構造より三次元のセル構造のほうが、より軽くて強いものがつくれると近年注目され始めました。

しかしハニカム構造は従来の製造技術でも製作出来ますが、三次元のセル構造になると溶接するのも削り出すのも難しいです。

そこで積層造形なら容易に三次元セル構造も製作でき、過去の問題もクリアできました。

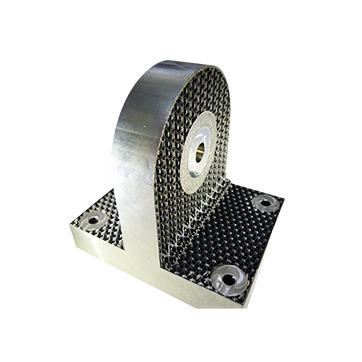

軸受けブラケット

・部品の一部をラティス構造にすることで材質を変えることなく 軽量化できる。

・ラティス構造内部に冷却機構を組み込むなど 複合的に盛り込むことで、さらに高機能な部品も設計可能。

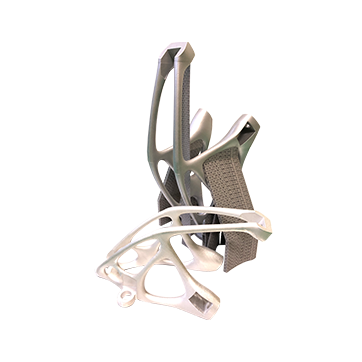

トポロジー最適化設計

製品の利用シーンで想定される構造的な制約・荷重・拘束条件下で設定した設計空間。

設計空間において、もっとも効率の良い形状を導き出すことが可能。

従来の加工方法の制約にとらわれない自由設計、複合形状の製作を得意とする。

3Dプリンタが最大限活かせるトポロジー最適化構造設計からお受けすることが可能です。

造形摘要材種及び造形サイズ

| 適応材種 | 造形サイズ |

|---|---|

| マルエージング鋼 | 250x250x180mm |

| SUS316L | 250x250x300mm |

| AlSi10Mg | 250x250x320mm |

※上記サイズはベースプレートを含んだ造形サイズとなります。